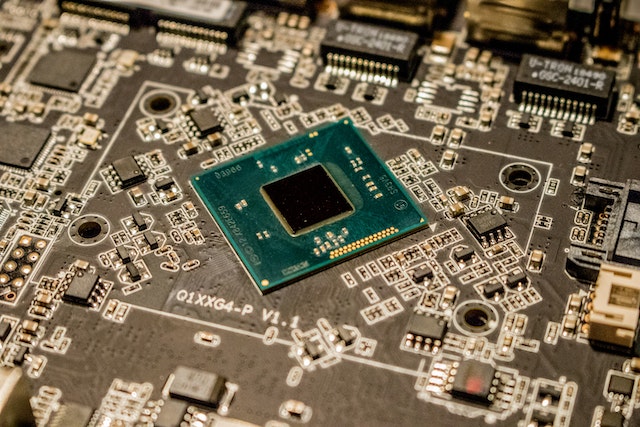

In de wereld van halfgeleiderproductie is het bereiken van optimale resultaten van groot belang. Grade 2 vacuum cleanliness speelt hierin een cruciale rol. In dit artikel zullen we dieper ingaan op wat Grade 2 vacuum cleanliness is en hoe het bijdraagt aan de optimale productie van halfgeleiders. We zullen de verschillende aspecten van vacuum cleanliness bespreken en uitleggen hoe het helpt om betere, efficiëntere en meer betrouwbare halfgeleiders te produceren. Dus laten we beginnen!

Wat is Grade 2 vacuum cleanliness?

Grade 2 vacuum cleanliness is een specifieke classificatie van vacuümreinheid die verwijst naar een uitzonderlijk hoog niveau van zuiverheid binnen vacuümsystemen. In de context van de halfgeleiderindustrie, waar de productieprocessen uiterst gevoelig zijn voor deeltjes en verontreinigingen, is het handhaven van een dergelijke mate van reinheid van cruciaal belang.

Deze hoge graad van reinheid wordt gekenmerkt door een zeer lage concentratie van deeltjes en verontreinigingen, zoals stof, chemische verontreinigingen en gasmoleculen. In een Grade 2 vacuum cleanliness-omgeving worden zowel deeltjesgrootte als deeltjesconcentratie strikt gecontroleerd en beperkt, wat resulteert in een aanzienlijk lager risico op defecten en prestatieproblemen in de geproduceerde halfgeleidercomponenten.

Het bereiken en handhaven van Grade 2 vacuum cleanliness vereist geavanceerde vacuümtechnologieën, zoals Ultra High Vacuum (UHV) systemen, evenals zorgvuldig ontworpen reinigings- en onderhoudsprocedures. Bovendien moeten fabrikanten voortdurend de reinheid van de productieomgeving controleren en bewaken om ervoor te zorgen dat het vacuümreinheidsniveau op peil blijft. Dit omvat het gebruik van deeltjestellers, monitoringssystemen en strikte protocollen voor het hanteren van materialen en apparatuur in de cleanroom.

In essentie is Grade 2 vacuum cleanliness een maatstaf voor uitzonderlijke reinheid die essentieel is voor het waarborgen van de optimale productie en prestaties van halfgeleidercomponenten.

Het belang van vacuum cleanliness in halfgeleiderproductie

Het minimaliseren van verontreinigingen

Het minimaliseren van verontreinigingen is een essentieel aspect van de halfgeleiderproductie, aangezien zelfs de kleinste deeltjes of verontreinigingen de prestaties van halfgeleidercomponenten aanzienlijk kunnen beïnvloeden. Verontreinigingen kunnen afkomstig zijn van diverse bronnen, zoals lucht, apparatuur, verbruiksartikelen, productiematerialen en zelfs medewerkers in de productiefaciliteit.

Een effectief beheer van verontreinigingen omvat verschillende strategieën en processen die zijn ontworpen om de aanwezigheid van deeltjes en verontreinigingen tot een minimum te beperken:

- Gebruik van cleanrooms: Cleanrooms zijn speciaal ontworpen ruimtes met gecontroleerde omgevingsparameters, zoals temperatuur, vochtigheid en, het belangrijkst, deeltjesconcentratie. Ze zijn uitgerust met geavanceerde luchtfiltratiesystemen die de luchtkwaliteit continu zuiveren en handhaven.

- Procesoptimalisatie: Het nauwgezet analyseren en optimaliseren van productieprocessen helpt potentiële bronnen van verontreiniging te identificeren en te verminderen. Dit omvat het gebruik van geautomatiseerde systemen en robotica om menselijke interactie te minimaliseren en het risico op contaminatie te verlagen.

- Materiaalkeuze: Het selecteren van geschikte materialen die bestand zijn tegen verontreiniging en chemisch inert zijn, is van cruciaal belang. Hierdoor wordt de kans op deeltjesafgifte en chemische interacties met het productieproces verminderd.

- Persoonlijke beschermingsmiddelen (PBM): Het gebruik van PBM, zoals beschermende kleding, handschoenen, haarnetten en gezichtsmaskers, is verplicht voor medewerkers die in cleanrooms werken. Dit vermindert het risico op verontreiniging door menselijke bronnen, zoals huidschilfers, haar en ademhalingsdeeltjes.

- Onderhoud en reiniging: Het regelmatig reinigen en onderhouden van apparatuur en de productieomgeving is cruciaal om verontreinigingen te minimaliseren. Dit omvat het gebruik van gespecialiseerde reinigingsmiddelen en -technieken die zijn afgestemd op de specifieke eisen van de halfgeleiderproductie.

Door deze maatregelen te implementeren en te handhaven, kunnen halfgeleiderfabrikanten het risico op verontreinigingen verminderen en een consistente productkwaliteit en -betrouwbaarheid garanderen.

Verbeterde betrouwbaarheid en prestaties

Verbeterde betrouwbaarheid en prestaties zijn essentiële doelen binnen de halfgeleiderindustrie, gezien de cruciale rol die halfgeleidercomponenten spelen in een breed scala aan geavanceerde technologieën, zoals smartphones, computers en medische apparatuur. Het bereiken van deze doelen is nauw verbonden met het effectief beheersen van verontreinigingen en het handhaven van vacuümreinheid, zoals Grade 2 vacuum cleanliness.

De volgende aspecten dragen bij aan de verbeterde betrouwbaarheid en prestaties van halfgeleidercomponenten:

- Nauwkeurigheid van productieprocessen: Het minimaliseren van verontreinigingen en het handhaven van een hoge mate van vacuümreinheid zorgen ervoor dat productieprocessen nauwkeuriger en consistenter kunnen worden uitgevoerd. Dit resulteert in een betere afstemming van de halfgeleiderlagen en -structuren, wat essentieel is voor de werking van de componenten.

- Vermindering van defecten: Een lage deeltjesconcentratie en een hoge mate van reinheid verminderen de kans op defecten in halfgeleidercomponenten. Defecten kunnen leiden tot verminderde prestaties, vroegtijdig falen of volledige uitval van het component.

- Langere levensduur: Wanneer halfgeleiders worden geproduceerd in een omgeving met minimale verontreinigingen, zijn ze beter bestand tegen degradatie door chemische reacties of fysieke interacties met deeltjes. Dit draagt bij aan een langere levensduur van de componenten en vermindert de noodzaak van vroegtijdige vervanging.

- Energie-efficiëntie: Een betere productiekwaliteit, gerealiseerd door het minimaliseren van verontreinigingen, resulteert vaak in energiezuinigere halfgeleidercomponenten. Dit is een belangrijk voordeel, aangezien energie-efficiëntie een cruciale factor is in de ontwikkeling van duurzame technologieën.

- Hogere productopbrengsten: Het handhaven van een hoge mate van reinheid in het productieproces leidt tot hogere productopbrengsten, aangezien er minder componenten worden afgekeurd vanwege defecten of verminderde prestaties. Dit resulteert in een grotere efficiëntie en winstgevendheid voor halfgeleiderfabrikanten.

Kortom, het minimaliseren van verontreinigingen en het handhaven van een hoge mate van vacuümreinheid, zoals Grade 2 vacuum cleanliness, zijn cruciale factoren voor het waarborgen van de verbeterde betrouwbaarheid en prestaties van halfgeleidercomponenten.

Het belang van reinigingsprocedures in halfgeleiderproductie

Het verwijderen van deeltjes en verontreinigingen

Het verwijderen van deeltjes en verontreinigingen is een cruciaal aspect in het waarborgen van de kwaliteit en prestaties van halfgeleidercomponenten. Er zijn verschillende methoden en technieken die worden toegepast om de aanwezigheid van deeltjes en verontreinigingen in de productieomgeving tot een minimum te beperken:

- Filtratiesystemen: In cleanrooms en vacuümsystemen worden geavanceerde filtratiesystemen geïmplementeerd om deeltjes en verontreinigingen uit de lucht te verwijderen. Deze systemen maken gebruik van High Efficiency Particulate Air (HEPA) filters en Ultra Low Penetration Air (ULPA) filters, die deeltjes van verschillende groottes effectief kunnen vasthouden.

- Elektrostatische ontlading (ESD) controle: ESD kan leiden tot de aantrekkingskracht en ophoping van deeltjes op oppervlakken. Door het beheersen van ESD met behulp van geleidende materialen, aardingskabels en ionisatie-apparatuur, kunnen deeltjesophoping en -aantrekking worden verminderd.

- Chemische zuivering: Om chemische verontreinigingen te verwijderen, worden specifieke zuiveringstechnieken gebruikt, zoals gaszuivering en chemisorptie. Deze methoden maken gebruik van absorberende materialen of chemische reacties om ongewenste gassen en chemische verontreinigingen uit het productieproces te verwijderen.

- Ultrasoon reinigen: Ultrasoon reinigen is een effectieve methode om deeltjes en verontreinigingen van oppervlakken te verwijderen, met name voor gevoelige apparatuur en materialen. Ultrasone golven worden door een vloeistof overgebracht om trillingen te creëren die deeltjes losmaken en verwijderen.

- Plasma-reiniging: Plasma-reiniging is een geavanceerde techniek die gebruikmaakt van geïoniseerde gassen om deeltjes en verontreinigingen op moleculair niveau te verwijderen. Deze methode wordt vaak gebruikt voor het reinigen van gevoelige oppervlakken en voor het activeren van materialen vóór verdere verwerking.

- Gecontroleerde omgevingsprotocollen: Het implementeren van strikte toegangsprotocollen en het beperken van menselijke interactie met productiematerialen en apparatuur vermindert het risico op verontreiniging door menselijke bronnen. Dit omvat het regelmatig wisselen van beschermende kleding, het beperken van toegang tot gevoelige gebieden en het handhaven van strikte reinigingsprocedures.

Door deze technieken en methoden toe te passen, kunnen halfgeleiderfabrikanten deeltjes en verontreinigingen effectief verwijderen en zo de kwaliteit en prestaties van hun producten waarborgen.

Het handhaven van de juiste druk en temperatuur

Het handhaven van de juiste druk en temperatuur speelt een cruciale rol in het waarborgen van de kwaliteit en prestaties van halfgeleidercomponenten tijdens het productieproces. Deze factoren zijn van invloed op zowel de chemische als de fysieke aspecten van de halfgeleiderproductie en hebben directe gevolgen voor de effectiviteit van de contaminatie beheersing.

Enkele belangrijke overwegingen bij het handhaven van de juiste druk en temperatuur in halfgeleider productie omgevingen zijn:

- Drukcontrole: Het handhaven van de juiste druk in de productieomgeving, met name in vacuümsystemen, is essentieel om ongewenste gasvormige verontreinigingen en deeltjes te voorkomen. Een goed drukbeheer zorgt ervoor dat gasstromen en deeltjesbewegingen voorspelbaar en beheersbaar blijven, waardoor het risico op contaminatie en defecten wordt geminimaliseerd.

- Temperatuurregeling: De temperatuur in de productieomgeving heeft invloed op verschillende aspecten van het halfgeleiderproductieproces, zoals chemische reacties, materiaaleigenschappen en deeltjesgedrag. Het nauwkeurig regelen van de temperatuur zorgt voor een optimale omgeving voor de uitvoering van kritieke processen en voorkomt temperatuur geïnduceerde defecten of variaties in de productkwaliteit.

- Thermische stabiliteit: Tijdens halfgeleider productie processen, zoals depositie en etsen, is het van cruciaal belang om een stabiele thermische omgeving te handhaven. Thermische stabiliteit zorgt voor uniformiteit in het proces, wat leidt tot een betere productkwaliteit en hogere opbrengsten.

- Materiaalcompatibiliteit: Het selecteren van materialen die bestand zijn tegen de vereiste druk- en temperatuurs omstandigheden is essentieel voor het waarborgen van de integriteit en functionaliteit van apparatuur en componenten. Dit omvat het gebruik van hittebestendige en chemisch inerte materialen die niet reageren met de productieprocessen of de omgevingsomstandigheden.

- Energie-efficiëntie: Het efficiënt beheren van druk- en temperatuurs omstandigheden draagt bij aan het verminderen van het energieverbruik in de productieomgeving. Dit is een belangrijke factor voor halfgeleiderfabrikanten, aangezien energie-efficiëntie zowel ecologische als economische voordelen oplevert.

Door de juiste druk- en temperatuurs omstandigheden te handhaven, kunnen halfgeleiderfabrikanten een gecontroleerde en stabiele productieomgeving creëren die essentieel is voor het waarborgen van de hoogste kwaliteit en prestaties van hun halfgeleidercomponenten.

Technologieën voor het bereiken van Grade 2 vacuum cleanliness

Ultra High Vacuum (UHV) systemen

Ultra High Vacuum (UHV) systemen zijn geavanceerde vacuümtechnologieën die worden toegepast in de halfgeleiderindustrie en andere hoogtechnologische sectoren waar extreme zuiverheid en contaminatiebeheersing van cruciaal belang zijn. UHV-systemen kunnen drukniveaus bereiken van 10^-9 tot 10^-12 mbar, wat helpt bij het minimaliseren van verontreinigingen en het creëren van een optimale omgeving voor het produceren van hoogwaardige halfgeleidercomponenten.

Enkele belangrijke kenmerken en voordelen van UHV-systemen zijn:

- Verontreinigingsbeheersing: UHV-systemen helpen bij het beheersen van verontreinigingen door het creëren van een omgeving met extreem lage deeltjes- en gasconcentraties. Dit vermindert de kans op defecten in halfgeleidercomponenten en verbetert de betrouwbaarheid en prestaties.

- Precisieprocessen: De extreem lage drukomstandigheden in UHV-systemen maken het mogelijk om uiterst nauwkeurige processen uit te voeren, zoals atoomlaagdepositie (ALD) en molecuulbundelepitaxie (MBE). Deze processen vereisen een hoge mate van zuiverheid en nauwkeurigheid om effectief te zijn en om hoogwaardige halfgeleidercomponenten te produceren.

- Oppervlaktevoorbereiding en -analyse: UHV-systemen zijn essentieel voor het uitvoeren van oppervlaktevoorbereidings- en analysetechnieken, zoals Auger-elektronenspectroscopie (AES), röntgenfoto-elektronspectroscopie (XPS) en ultraviolet foto-elektronspectroscopie (UPS). Deze technieken zijn cruciaal voor het analyseren en karakteriseren van oppervlakken en interfaces in halfgeleidercomponenten, wat bijdraagt aan de kwaliteitsborging.

- Materiaalonderzoek: UHV-systemen worden ook gebruikt in geavanceerde materiaalonderzoeks applicaties, zoals het bestuderen van de groei van dunne films, nanostructuren en tweedimensionale materialen. Deze onderzoeksgebieden zijn essentieel voor de verdere ontwikkeling en innovatie van halfgeleidertechnologieën.

- Modulaire en schaalbare ontwerpen: UHV-systemen zijn vaak modulair en schaalbaar, wat betekent dat ze kunnen worden aangepast aan de specifieke behoeften en vereisten van verschillende productieprocessen. Dit maakt het mogelijk om UHV-systemen te integreren in verschillende productielijnen en om te voldoen aan de toenemende eisen van de halfgeleiderindustrie.

- Onderhoud en levensduur: Het onderhoud van UHV-systemen is van groot belang voor het behouden van de ultrahoge vacuümomstandigheden en het garanderen van een betrouwbare werking. Periodieke reiniging, het vervangen van versleten onderdelen en het uitvoeren van lekdetectie zijn enkele van de essentiële onderhoudstaken. De levensduur van UHV-systemen kan aanzienlijk worden verlengd door zorgvuldig onderhoud en tijdige upgrades.

- Veiligheid en milieubescherming: UHV-systemen moeten voldoen aan strenge veiligheidsnormen om ervoor te zorgen dat het personeel en het milieu worden beschermd. Dit omvat het implementeren van veiligheidsmaatregelen zoals interlocks, ventilatie en monitoring van gevaarlijke stoffen. Bovendien kunnen UHV-systemen bijdragen aan een betere energie-efficiëntie en milieubescherming door het minimaliseren van verontreinigende stoffen en het optimaliseren van procesefficiëntie.

- Training en expertise: Het werken met UHV-systemen vereist gespecialiseerde kennis en vaardigheden. Het opleiden en trainen van personeel in de werking, het onderhoud en de veiligheid van UHV-systemen is cruciaal voor het waarborgen van een optimale werking en het maximaliseren van de prestaties van halfgeleiderproducten.

Samenvattend zijn Ultra High Vacuum (UHV) systemen cruciaal in de halfgeleiderindustrie, omdat ze een uiterst zuivere productieomgeving bieden die essentieel is voor het waarborgen van de hoogste kwaliteit en prestaties van halfgeleidercomponenten. Het toepassen van UHV-systemen stelt halfgeleiderfabrikanten in staat om nauwkeurige processen uit te voeren, geavanceerde materialen te onderzoeken en te innoveren in de voortdurend evoluerende wereld van halfgeleidertechnologieën.

Deeltjestellers en monitoring

Om Grade 2 vacuum cleanliness te handhaven, is het belangrijk om de aanwezigheid van deeltjes en verontreinigingen in het vacuümsysteem continu te monitoren. Hiervoor worden deeltjestellers en monitoringssystemen ingezet. Deze systemen stellen fabrikanten in staat om eventuele veranderingen in de reinheidsgraad snel te detecteren en passende maatregelen te nemen om de reinheid te herstellen.

Toepassingen van Grade 2 vacuum cleanliness in de halfgeleiderindustrie

Productie van geavanceerde halfgeleiders

Grade 2 vacuum cleanliness is essentieel voor de productie van geavanceerde halfgeleiders, zoals microprocessors en geheugenchips. Deze componenten vereisen een zeer hoge mate van reinheid om te zorgen voor betrouwbare prestaties en een lange levensduur.

Onderzoek en ontwikkeling

Naast de productie van halfgeleiders, wordt Grade 2 vacuum cleanliness ook toegepast in onderzoek en ontwikkeling. Het handhaven van een hoge mate van reinheid is cruciaal voor het verkrijgen van nauwkeurige en betrouwbare resultaten in experimenten en tests.

Grade 2 vacuum cleanliness is van groot belang voor de optimale productie van halfgeleiders. Het minimaliseert de aanwezigheid van deeltjes en verontreinigingen die de kwaliteit en prestaties van halfgeleiders kunnen beïnvloeden. Door het toepassen van geavanceerde vacuümtechnologieën en nauwgezette reinigingsprocedures, kunnen fabrikanten van halfgeleiders betere, efficiëntere en betrouwbaardere componenten produceren.

FAQ’S Veelgestelde vragen

Wat is Grade 2 vacuum cleanliness?

Grade 2 vacuum cleanliness is een zeer hoge mate van reinheid in vacuümsystemen die nodig is voor de productie van halfgeleiders.

Waarom is Grade 2 vacuum cleanliness belangrijk in de halfgeleiderindustrie?

Het zorgt voor een minimale aanwezigheid van deeltjes en verontreinigingen, wat resulteert in een betere kwaliteit en prestaties van halfgeleiders.

Hoe wordt Grade 2 vacuum cleanliness bereikt en gehandhaafd?

Het wordt bereikt en gehandhaafd door middel van geavanceerde vacuümtechnologieën, reinigingsprocedures en continue monitoring van de reinheidsgraad.

Welke technologieën worden gebruikt om Grade 2 vacuum cleanliness te bereiken?

Ultra High Vacuum (UHV) systemen en deeltjestellers zijn enkele van de technologieën die worden gebruikt om deze hoge mate van reinheid te bereiken.

In welke toepassingen is Grade 2 vacuum cleanliness essentieel?

Het is essentieel in de productie van geavanceerde halfgeleiders zoals microprocessors en geheugenchips, evenals in onderzoek en ontwikkeling binnen de halfgeleiderindustrie.